欢迎来到京南华建(天津)科技有限公司!

13821517568

13821517568欢迎来到京南华建(天津)科技有限公司!

13821517568

13821517568

产品分类 / PRODUCT

产品分类 / PRODUCT

更新时间:2020-10-10

更新时间:2020-10-10  浏览次数:1113

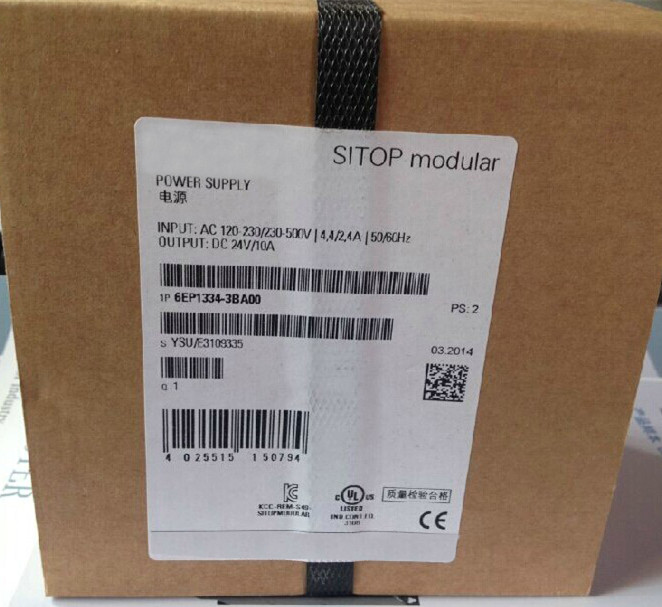

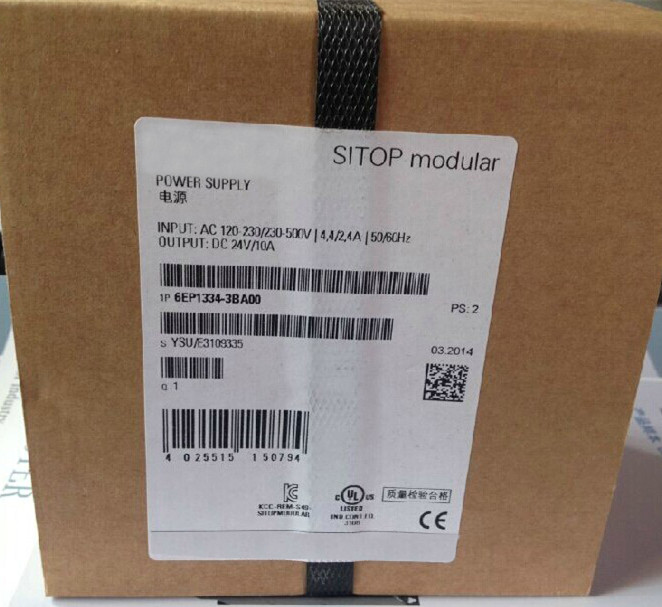

浏览次数:1113西门子6EP1333-2AA01 华东库存清仓

西门子品牌也在逐渐研发其经济型产品,以抢占低端市场的份额。因此,由于在低端市场的稳扎稳打,国内的人机界面厂商整体业绩呈现出快速增长的状态。人机界面不再是单纯的显示和控制 目前国内的自动化产业,一些原本不用人机界面的行业,现在也开始使用人机界面了,这说明人机界面已经成为客户的*的一部分,人机界面的用户界面能更好地反映出设备和流程的状态,并通过视觉和的效果,带给客户更直观的感受。昆仑通态的人机界面产品也叫做工控机,因为它已经具备了工控机的功能,甚至比工控机更强,它综合了从到硬件,从显示到CPU核心部件,以及月更换电源机架下方过滤网;(1) 检修前好工具;(2) 为保障元件的功能不出故障及模板不损坏,必须用保护装置及认真作防静电工作;(3) 检修前与调度和操作工联系好,需挂检修牌处挂好检修牌;设备拆装顺序及(1) 停机检修,必须两个人以上监护操作;(2) 把CPU前面板上的选择开关从“运行”转到“停”位置;(3) 关闭PLC供电的总电源,然后关闭其它给模坂供电的电源;(4) 把与电源架相连的电源线记清线号及连接位置后拆下,然后拆下电源机架与机柜相连的螺丝,电源机架就可拆下;(5) CPU主板及I/0板可在模板下方的螺丝后拆下;(6) 安装

------------------------------------------------------------------------------

水泥厂高压变频改造

1、窑尾高温风机简介

旋窑是一个有一定斜度的圆筒状物,预热机来的料从窑尾到窑中,借助窑的转动来促进料在旋窑内搅拌,使料互相混合、进行反应,物料依靠窑筒体的斜度及窑的转动在窑内向前运动。窑内产生的余热废气,在窑尾高温风机的作用下,通过预热器对窑尾前的生料进行预热均化,降温后的余热废气再通过高温风机废气处理(除尘及)。

均化好的生料预热后在回转窑内煅烧成熟料,回转窑内需要的气压及温度,才能使煤粉有一定的悬浮时间进行充分,生料才能在窑内达到很好的热处理。窑内因物料的堆积变化很大,所以瞬时气压变化。窑尾高温风机一方面用来窑内气压,另一方面回转窑内锻烧后的高温熟料出来有废气,废气带灰,通过窑尾高温风机引出由电收尘器将灰尘进行处理,再将废气排掉。

荆门某水泥厂目前有三条干法悬窑生产线,日产为2000t、700t、2500t,分别为1995年、1998年、1999年投产,到现在已运行6~10年,并拥有一台12MW中、低温余热发电机组,由于发电成本较高,余热发电现已停运。

日产2500t的窑生产线,高温风机电机配置为6kV1600kW,日产2000t的窑生产线,高温风机电机配置为6kV1400kW。在高温风机的电机与风机之间,配有液力耦合器对风机进行调速,整个工艺主要是通过DCS的控制来调节液力耦合器的速度从而风机的风量,达到控制窑内负压。

由于设备使用年限较长,目前液力耦合器漏油严重,运行中每天需加油2~3次,以补充漏油,油面的控制回路失灵不能自动调节,在运行中靠手动调节置于固定转速比。在运行是时仍靠风机挡板进行风量调节,当窑工况变化较大时,现场值班人员根据中控制室的指令对液力耦合器的勺杆进行手动调节,运行操作非常不便。

2005年,水泥厂对于2000t、2500t的两条生产线进行提产,但由于高温风机中液力耦合器漏油严重,出力受到,不具备提产的条件,故提产一直未能实现。

2006年1~2月,我公司为该水泥厂2000t、2500t两条生产线的高温风机及窑*EP风机进行了变频调速改造,目前运行情况良好,2000t的生产线的产量目前达2300t,2500t的生产线的产量目前达2900t,而高温风机变频调节的耗电量还稍少于原液力耦合器调节的耗电量。

2、高温风机变频改造方案

经过对原进行分析,对原的风压控制由原来的液力耦合器调节改为变频器调节,即取消原液力耦合器,将电机与液力耦合器之间用一连接轴取代液力耦合器连通,而由变频器对电机本身进行调速,后达到窑尾预热器(高温风机入口)的压力为工况要求值。

变频器设备接入用户侧高压开关和拟改造电机之间,如图2所示,变频器控制接入原有的DCS,由DCS来完成正常操作。

为了充分保证的可靠性,变频器同时加装工频旁路装置,可在变频回路故障时将电机切换至工频状态下运行,且切换为自动切换。变频器故障时,电机自动切换到工频运行,这时风机转速会升高,风压会发生很大变化,影响窑内物料的煅烧,故此时应及时在DCS上对高温风机的风门进行及时调节,风机输出风量至工况要求值。变频器及其工频旁路开关由变频器整体配套提供。电机、高压断路保留了用户原有设备。

根据水泥厂提供的负载参数及运行工况,我公司为2000t的窑尾高温风机配置SH-HVF系列高压变频器,其主要参数为:变频器型号SH-HVF-Y6K/1800,隔离变压器容量1800KVA,旁路开关柜容量400A。为2500t的窑尾高温风机配置SH-HVF系列高压变频器,其主要参数为:变频器型号SH-HVF-Y6K/2000,隔离变压器容量2000KVA,旁路开关柜容量400A。

3、改造简述

由于原电机控制为液力耦合器调速,为了安装变频器,必须重新设计变频器房。根据现场,我们选择在高压配电室旁另建一变频器房,此地方距高压室较近,动力电缆敷设方便。

由于现场灰尘较大,而变频器为风冷,设备内空气流通量较大,为保障变频器尽量少受外界灰尘的影响,在房间通风设计上,设计了大面积进风窗,房间不另设其它窗口,基本上是密闭设计。通风窗采用过滤棉滤网,这样使变频器室内的空气经过通风窗滤灰,变频器室内的灰尘大大减小。

由于本变频器功率较大,为保证足够的通风冷却效果,在变压器柜顶和功率柜顶分别安装了一整体风罩,与各自的出风口连成整体,保证变频器整体冷却通风要求。

为减小安装成本,动力电缆保留了原高压柜至电机的电缆,将电缆原接线由高压柜牵至变频器,再重新由高压柜到变频器敷设一根动力电缆,由于变频器房紧邻高压室,此电缆长度较短。

变频改造后,由于需要取消原液力耦合器,我们按照液力耦合器的联接尺寸设计制作了一套直接连接轴来代替液耦。连接轴的基座安装尺寸、轴连接中心尺寸、轴径尺寸、轴与电机及风机侧的连接靠背轮均与原液耦一致,安装时,仅需将原液耦拆除,将连接轴代替液力耦合器,现场仅作少量即可达到安装要求,而不用对风机及电机作任何,安装方便快捷。

4.高压变频器取代液力耦合器节能分析

1、)液耦调速与变频调速的耗电分析

水泥厂原高温风机带有液力耦合器调速,现将液耦调速改造为变频器调速。图3为液力耦合器进行风机时的典型耗能曲线,表1为液耦与变频调速的耗电特性对比。现根据曲线及对比表对液力耦合器改为变频器调速的耗能情况进行对比分析。

η: 液力偶合器的效率

Ns:液力偶合器的损失功率

I: 液力偶合器的输出与输入转速之比

Nd:电机功率

Nf:负载功率

表1 液耦与变频调速的耗电特性

上述数据为改造后窑产量的条件下风机耗电对比,由于现在产量,改造后比改造前风机耗电量下降不多,从上两表中可计算出各风机相应的节电功率。

2500t窑高温风机节电功率: 1550-1500=50(kW)

2500t窑窑尾EP风机节电功率: 154-100=54(kW)

2000t窑高温风机节电功率: 1260-1200=60(kW)

2000t窑窑尾EP风机节电功率: 138-70=68(kW)

根据我们在设备调试和开窑中记录的数据,2500t窑在额定2500t的产量下,高温风机6kV侧电流为约136A,耗电功率约为1kW,比改造前同产量耗电功率下降约190kW。2000t窑在额定2000t的产量下,高温风机6kV侧电流为约106A,耗电功率约为1060kW,比改造前同产量耗电功率下降约200kW。由此可推算出两台高温风机在额定产量下的节电量。

2500t窑高温风机节电功率:1550-1=190(kW)

2000t窑高温风机节电功率:1260-100=200(kW)

此为估算节电值。变频改造的另一大收益为了窑的产量达15%倍,由此而产生的增产效益是非常大的。

5.高压变频器在水泥厂使用中应注意的问题

品牌也在逐渐研发其经济型产品,以抢占低端市场的份额。因此,由于在低端市场的稳扎稳打,国内的人机界面厂商整体业绩呈现出快速增长的状态。人机界面不再是单纯的显示和控制 目前国内的自动化产业,一些原本不用人机界面的行业,现在也开始使用人机界面了,这说明人机界面已经成为客户的*的一部分,人机界面的用户界面能更好地反映出设备和流程的状态,并通过视觉和的效果,带给客户更直观的感受。昆仑通态的人机界面产品也叫做工控机,因为它已经具备了工控机的功能,甚至比工控机更强,它综合了从到硬件,从显示到CPU核心部件,以及月更换电源机架下方过滤网;(1) 检修前好工具;(2) 为保障元件的功能不出故障及模板不损坏,必须用保护装置及认真作防静电工作;(3) 检修前与调度和操作工联系好,需挂检修牌处挂好检修牌;设备拆装顺序及(1) 停机检修,必须两个人以上监护操作;(2) 把CPU前面板上的选择开关从“运行”转到“停”位置;(3) 关闭PLC供电的总电源,然后关闭其它给模坂供电的电源;(4) 把与电源架相连的电源线记清线号及连接位置后拆下,然后拆下电源机架与机柜相连的螺丝,电源机架就可拆下;(5) CPU主板及I/0板可在模板下方的螺丝后拆下;(6) 安装

------------------------------------------------------------------------------

水泥厂高压变频改造

1、窑尾高温风机简介

旋窑是一个有一定斜度的圆筒状物,预热机来的料从窑尾到窑中,借助窑的转动来促进料在旋窑内搅拌,使料互相混合、进行反应,物料依靠窑筒体的斜度及窑的转动在窑内向前运动。窑内产生的余热废气,在窑尾高温风机的作用下,通过预热器对窑尾前的生料进行预热均化,降温后的余热废气再通过高温风机废气处理(除尘及)。

均化好的生料预热后在回转窑内煅烧成熟料,回转窑内需要的气压及温度,才能使煤粉有一定的悬浮时间进行充分,生料才能在窑内达到很好的热处理。窑内因物料的堆积变化很大,所以瞬时气压变化。窑尾高温风机一方面用来窑内气压,另一方面回转窑内锻烧后的高温熟料出来有废气,废气带灰,通过窑尾高温风机引出由电收尘器将灰尘进行处理,再将废气排掉。

荆门某水泥厂目前有三条干法悬窑生产线,日产为2000t、700t、2500t,分别为1995年、1998年、1999年投产,到现在已运行6~10年,并拥有一台12MW中、低温余热发电机组,由于发电成本较高,余热发电现已停运。

日产2500t的窑生产线,高温风机电机配置为6kV1600kW,日产2000t的窑生产线,高温风机电机配置为6kV1400kW。在高温风机的电机与风机之间,配有液力耦合器对风机进行调速,整个工艺主要是通过DCS的控制来调节液力耦合器的速度从而风机的风量,达到控制窑内负压。

由于设备使用年限较长,目前液力耦合器漏油严重,运行中每天需加油2~3次,以补充漏油,油面的控制回路失灵不能自动调节,在运行中靠手动调节置于固定转速比。在运行是时仍靠风机挡板进行风量调节,当窑工况变化较大时,现场值班人员根据中控制室的指令对液力耦合器的勺杆进行手动调节,运行操作非常不便。

2005年,水泥厂对于2000t、2500t的两条生产线进行提产,但由于高温风机中液力耦合器漏油严重,出力受到,不具备提产的条件,故提产一直未能实现。

2006年1~2月,我公司为该水泥厂2000t、2500t两条生产线的高温风机及窑*EP风机进行了变频调速改造,目前运行情况良好,2000t的生产线的产量目前达2300t,2500t的生产线的产量目前达2900t,而高温风机变频调节的耗电量还稍少于原液力耦合器调节的耗电量。

2、高温风机变频改造方案

经过对原进行分析,对原的风压控制由原来的液力耦合器调节改为变频器调节,即取消原液力耦合器,将电机与液力耦合器之间用一连接轴取代液力耦合器连通,而由变频器对电机本身进行调速,后达到窑尾预热器(高温风机入口)的压力为工况要求值。

变频器设备接入用户侧高压开关和拟改造电机之间,如图2所示,变频器控制接入原有的DCS,由DCS来完成正常操作。

为了充分保证的可靠性,变频器同时加装工频旁路装置,可在变频回路故障时将电机切换至工频状态下运行,且切换为自动切换。变频器故障时,电机自动切换到工频运行,这时风机转速会升高,风压会发生很大变化,影响窑内物料的煅烧,故此时应及时在DCS上对高温风机的风门进行及时调节,风机输出风量至工况要求值。变频器及其工频旁路开关由变频器整体配套提供。电机、高压断路保留了用户原有设备。

根据水泥厂提供的负载参数及运行工况,我公司为2000t的窑尾高温风机配置SH-HVF系列高压变频器,其主要参数为:变频器型号SH-HVF-Y6K/1800,隔离变压器容量1800KVA,旁路开关柜容量400A。为2500t的窑尾高温风机配置SH-HVF系列高压变频器,其主要参数为:变频器型号SH-HVF-Y6K/2000,隔离变压器容量2000KVA,旁路开关柜容量400A。

3、改造简述

由于原电机控制为液力耦合器调速,为了安装变频器,必须重新设计变频器房。根据现场,我们选择在高压配电室旁另建一变频器房,此地方距高压室较近,动力电缆敷设方便。

由于现场灰尘较大,而变频器为风冷,设备内空气流通量较大,为保障变频器尽量少受外界灰尘的影响,在房间通风设计上,设计了大面积进风窗,房间不另设其它窗口,基本上是密闭设计。通风窗采用过滤棉滤网,这样使变频器室内的空气经过通风窗滤灰,变频器室内的灰尘大大减小。

由于本变频器功率较大,为保证足够的通风冷却效果,在变压器柜顶和功率柜顶分别安装了一整体风罩,与各自的出风口连成整体,保证变频器整体冷却通风要求。

为减小安装成本,动力电缆保留了原高压柜至电机的电缆,将电缆原接线由高压柜牵至变频器,再重新由高压柜到变频器敷设一根动力电缆,由于变频器房紧邻高压室,此电缆长度较短。

变频改造后,由于需要取消原液力耦合器,我们按照液力耦合器的联接尺寸设计制作了一套直接连接轴来代替液耦。连接轴的基座安装尺寸、轴连接中心尺寸、轴径尺寸、轴与电机及风机侧的连接靠背轮均与原液耦一致,安装时,仅需将原液耦拆除,将连接轴代替液力耦合器,现场仅作少量即可达到安装要求,而不用对风机及电机作任何,安装方便快捷。

4.高压变频器取代液力耦合器节能分析

1、)液耦调速与变频调速的耗电分析

水泥厂原高温风机带有液力耦合器调速,现将液耦调速改造为变频器调速。图3为液力耦合器进行风机时的典型耗能曲线,表1为液耦与变频调速的耗电特性对比。现根据曲线及对比表对液力耦合器改为变频器调速的耗能情况进行对比分析。

η: 液力偶合器的效率

Ns:液力偶合器的损失功率

I: 液力偶合器的输出与输入转速之比

Nd:电机功率

Nf:负载功率

表1 液耦与变频调速的耗电特性

上述数据为改造后窑产量的条件下风机耗电对比,由于现在产量,改造后比改造前风机耗电量下降不多,从上两表中可计算出各风机相应的节电功率。

2500t窑高温风机节电功率: 1550-1500=50(kW)

2500t窑窑尾EP风机节电功率: 154-100=54(kW)

2000t窑高温风机节电功率: 1260-1200=60(kW)

2000t窑窑尾EP风机节电功率: 138-70=68(kW)

根据我们在设备调试和开窑中记录的数据,2500t窑在额定2500t的产量下,高温风机6kV侧电流为约136A,耗电功率约为1kW,比改造前同产量耗电功率下降约190kW。2000t窑在额定2000t的产量下,高温风机6kV侧电流为约106A,耗电功率约为1060kW,比改造前同产量耗电功率下降约200kW。由此可推算出两台高温风机在额定产量下的节电量。

2500t窑高温风机节电功率:1550-1=190(kW)

2000t窑高温风机节电功率:1260-100=200(kW)

此为估算节电值。变频改造的另一大收益为了窑的产量达15%倍,由此而产生的增产效益是非常大的。

5.高压变频器在水泥厂使用中应注意的问题