在半导体、生物医药等战略产业中,特种气体管路如同"分子级高速公路",其安装质量直接影响工艺稳定性与生产安全。数据显示,60%的气体供应事故源于管路系统缺陷,而科学安装可使管路寿命延长至15年以上。本文从四大核心维度解析

特种气体管路安装技术规范。

一、材料选型:构建化学兼容性屏障

1.管材革命

针对腐蚀性气体(如ClF3、SiH4),必须采用316L EP(电解抛光)不锈钢管,内壁粗糙度Ra≤0.4μm,较普通管材降低80%吸附率。对于高纯氧气系统,需选用BA(亮面退火)处理铜管,避免有机物残留引发燃烧风险。

2.密封件革命性突破

采用Kalrez全氟醚橡胶O型圈,耐受温度范围-20℃至320℃,化学稳定性较普通氟橡胶提升300%。在超纯电子气体系统中,创新应用C-seal金属密封结构,实现泄漏率<1×10⁻⁹ Pa·m³/s的分子级密封。

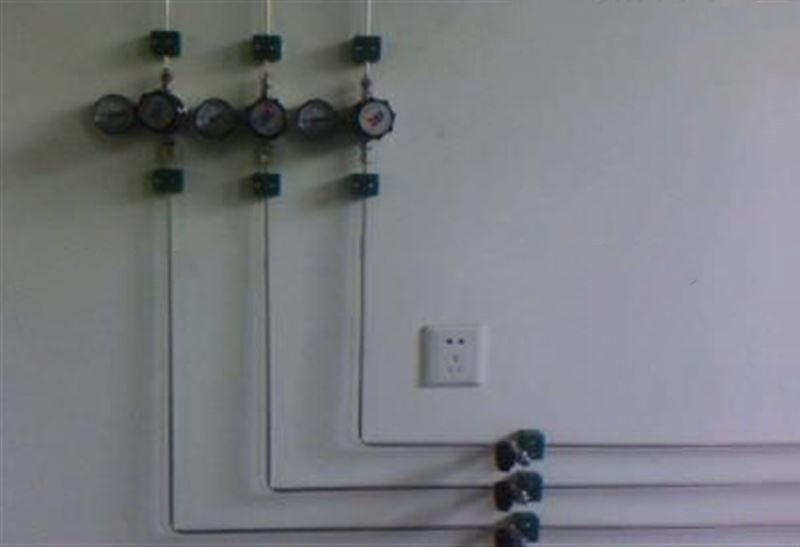

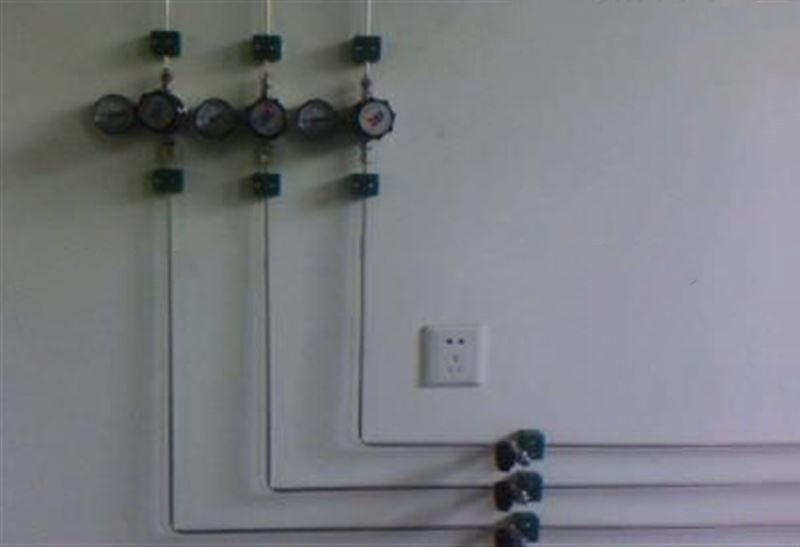

二、精密安装:打造零应力管路系统

1.三维空间管理

遵循ASME B31.3规范,采用轨道焊接技术实现全熔透焊接,焊缝强度达母材95%以上。在弯管处实施热处理消除加工应力,弯曲半径控制在管径的6倍以上,避免微裂纹产生。

2.振动隔离黑科技

在泵出口等振动源位置安装金属波纹管补偿器,配合阻尼系数0.3的橡胶减震垫,将振动传递率降低至5%以下。对于超纯气体系统,创新采用磁力耦合连接方式,消除机械摩擦产生的颗粒污染。

三、智能检测:构建全流程监控网络

1.氦质谱检漏系统

使用进口Pfeiffer Vacuum检测仪,对焊接接头实施100%检漏,检测灵敏度达1×10⁻¹² Pa·m³/s。在正压检漏后追加负压测试,模拟实际工况验证密封可靠性。

2.颗粒度在线监测

在关键节点安装Lasentec激光颗粒计数器,实时监测≥0.1μm颗粒数量,数据异常时自动触发管路冲洗程序。配合智能压力传感器,建立管路健康档案,实现预测性维护。

掌握这套安装规范,相当于为特种气体系统配备"分子级保镖"。从材料选型到智能检测,每个环节都蕴含着提升良率、保障安全的科技密码。在半导体制造迈向3nm节点的今天,这些毫米级的安装精度,正守护着国家战略产业的安全命脉。

13821517568

13821517568 13821517568

13821517568

产品分类 / PRODUCT

产品分类 / PRODUCT 更新时间:2025-08-24

更新时间:2025-08-24  浏览次数:838

浏览次数:838